Neváhejte kontaktovat, když nás potřebujete!

Jaké jsou klíčové parametry, kterým je třeba věnovat pozornost při výběru centra obrábění dvojitého sloupce?

2025.06.12

2025.06.12

Zprávy průmyslu

Zprávy průmyslu

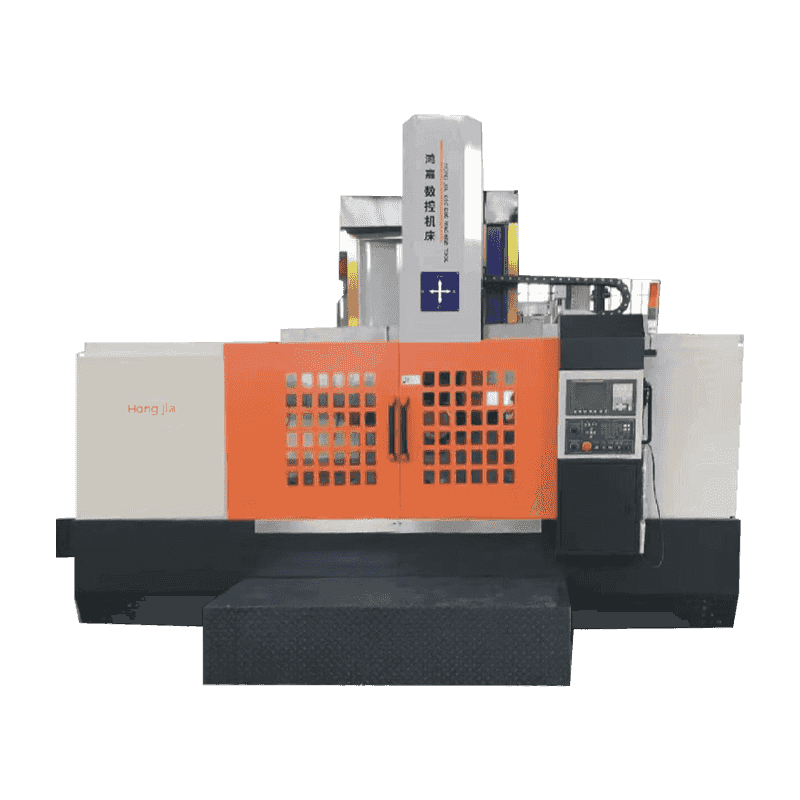

1. Základní specifikace

Cestovní rozsah je základním indikátorem parametru Centrum obrábění dvojitého sloupce, který určuje velikost obrobku, který zařízení zvládne. Cestování tří osy X, Y a Z je o 20%-30% větší než velikost obrobku, která má být zpracována, což může pojmout příslušenství a nástroje. Obráběcí obklady převodovky pro větrné turbíny obvykle vyžadují dvojité sloupcové obráběcí centrum s osou osou x více než 6000 mm, zatímco zpracování plísní může vyžadovat pouze cestování asi 3000 mm, aby vyhovovalo většině potřeb. Kromě toho je také zásadní velikost a kapacita pracovního stolu. Pracovní stůl by měl být o 15%-20% větší než typická velikost obrobku a kapacita nesoucí zátěž musí zvážit kombinované účinky prázdné hmotnosti obrobku, hmotnosti příslušenství a řezné síly.

Parametry strukturálního návrhu ovlivňují rigiditu a stabilitu stroje. Centrum obrábění dvojitého sloupce přijímá strukturu symetrické sloupce. Rozteč sloupce určuje rozpětí a rigiditu paprsku. Obvykle by mělo být zajištěno, že rozteč sloupců může pojmout největší obrobku a nechat dostatek bezpečnostního prostoru. Výběr materiálu postele je také kritický. Vysoce kvalitní střediska s dvojitým sloupcem používají většinou minerální kompozitní postele nebo vysoce kvalitní litinu a zajišťují vysokou rigiditu a absorpční výkon šoku prostřednictvím návrhu optimalizace konečných prvků.

Konfigurace napájení odráží potenciál zpracování stroje. Výkon motoru vřetena musí být vybrán podle rychlosti odstraňování materiálu typických obrobků. Hrubé obrábění slitin hliníku obvykle vyžaduje 15-25 kW, zatímco vysoce pevně ocelové obrábění může vyžadovat konfiguraci výkonu více než 30 kW. Síla pohonu krmiva také nesmí ignorovat. Pohon s vysokým výkonem může zajistit stabilní rychlost krmiva během těžkého řezání a vyhnout se „plíživému“. Je třeba poznamenat, že charakteristiky točivého momentu motoru mohou lépe odrážet skutečnou zpracovatelskou kapacitu než jednoduchý výkonový index, zejména nízkorychlostní vysoká tormářská kapacita je zvláště kritická pro obtížně zpracovatelné materiály.

2. přesnost a opakování polohy

Přesnost polohování a přesnost polohování opakování jsou přímými parametry pro měření přesnosti středisek o dvojitém sloupci. Podle standardu by přesnost polohování běžných středisek pro obrábění dvojitého sloupce měla dosáhnout 0,015-0,025 mm/plné délky a přesnost opakovaného polohování by měla dosáhnout 0,008-0,012 mm. Požadavky na přesnější vybavení jsou vyšší. Je třeba poznamenat, že standardy přesnosti přijaté různými výrobci se mohou lišit. Při porovnání parametrů by měla být potvrzena konzistence testovacích standardů.

Geometrická přesnost je základem přesnosti stroje. Ačkoli se často neobjevuje v tabulce technických parametrů, dodavatel by měl být požadován, aby poskytoval údaje o přijetí. Mezi indikátory geometrické přesnosti klíčové geometrické přesnosti patří: svislost mezi sloupcem a pracovním stolem (obvykle ≤ 0,01 mm/300 mm), paralelismus mezi paprskem a pracovním stolem (≤0,015 mm/plné délky), vřetenovou radiální vypouštění (≤0,002 mm) atd. Dlouhodobé reladingu je také důležitější, což lze hodnotit pomocí přípravku (tak, jak je to tak, že je to tak, že je to tak, že je to tak, že jsou to tak, že je to tak, že jsou to tak, že jsou to tak, že jsou to tak, že jsou to tak, že jsou to tak, že jsou tak důležité (takové, jako jsou typ, které jsou tak důležitější (jako je to, že je to tak, že je to tak, že je to tak, že je to tak, že je to tak, že je to tak, že je to tak, že jsou to příručky (jako jsou příručky (takové, že jsou to tak, že jsou příručky (≤0,002 mm) atd. zatížení než průvodce kuličky), olověné šrouby předběžné technologie a procesy tepelného zpracování pro klíčové komponenty.

3. Správa vřetena a správa nástrojů

Jednotka vřetena je důležitou součástí střediska pro obrábění dvojitého sloupce a její výběr parametrů je také relativně důležitý. Rozsah rychlosti by měl být stanoven podle požadavků na zpracování: Zpracování neželezných kovů, jako jsou slitiny hliníku Systém časopisu Tool Magazine přímo ovlivňuje účinnost zpracování a stupeň automatizace. Kapacita časopisu Chain Tool Magazine je obvykle 40-120 kusů, které by měly být přiměřeně vybrány podle stupně procesní koncentrace, aby se zabránilo potížím s řízením způsobené nadměrnou kapacitou. Doba změny nástroje je klíčovým ukazatelem účinnosti. Doba změny nástroje časopisu General Disc Tool je 3-5 sekund, zatímco velký časopis s řetězem může trvat 8-15 sekund. Data ukazují, že selhání automatického měniče nástrojů představuje asi 50% z celkových selhání obráběcího centra, takže návrhy s jednoduchou strukturou a vysokou spolehlivostí by měly být upřednostněny.